زئولیت Zeolite

زئولیت ها، آلومینوسیلیکا ت های معدنی کریستالی و هیدراته فلزات قلیایی و قلیایی خاکی با شبکه سه بعدی هستند و به دو گروه عمده تقسیم میشوند، طبیعی مانند کلینوپتیلولیت، آنالسیم، لامومتایت، فیلیپسیت، موردنیت و مصنوعی یا سنتزی، مانند. W ,ZSM-5 ,Zeolon ,F ,Gamma

بطورکلی سه عواملی نظیرساختمان، بافت، ترکیب شیمیایی و نیز ارزش اقتصادی زئولیت های طبیعی و فرمهای اصلاح شده، آنها را منابع بالقوهای در زمینههای گوناگون ساخته است که از جمله آنها میتوان به این موارد اشاره کر د: استفاده به عنوان کاتالیست در صنایع نفت و پتروشیمی، صنایع آتش نشانی، صنایع کشاورزی به عنوان حاصلخیز کننده و افزاینده رطوبت خاک، پاکسازی فاضلابهای شهری، صنعتی و هستهای از آلایندههای مضری نظیرفلزات سنگین و سمی، جذب و واجذب گازها و نظایر آ ن.

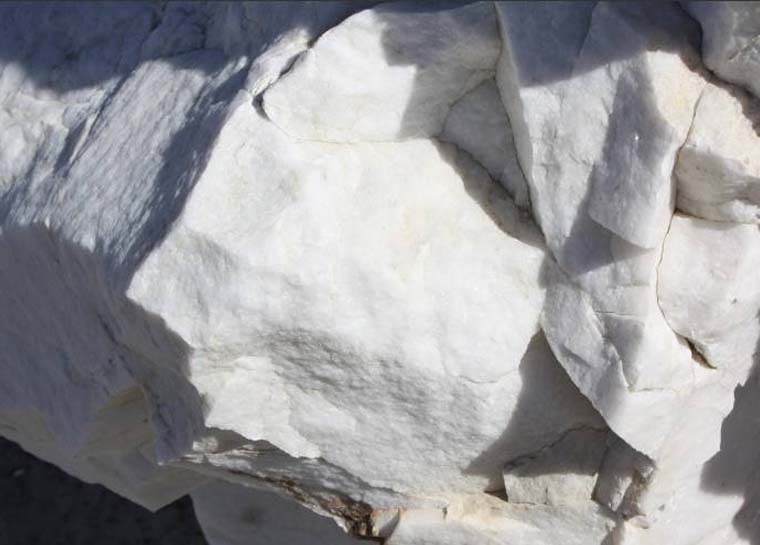

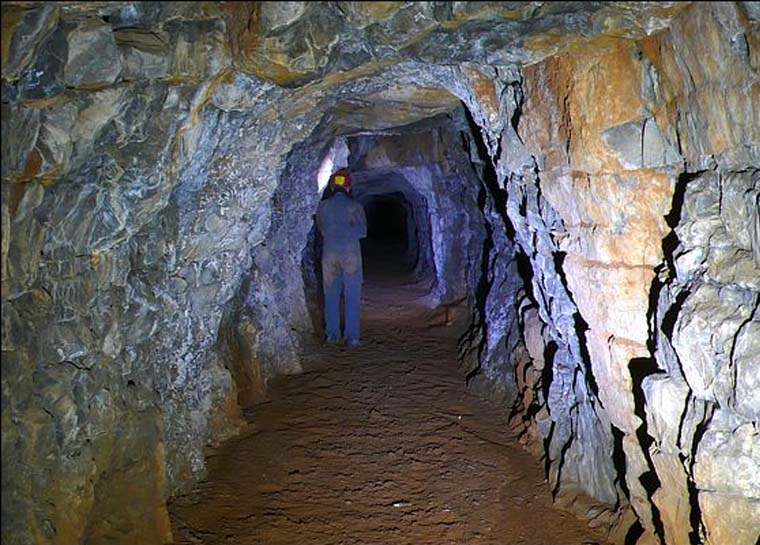

تولید کنندگان مهم زئولیت، کشورهای چین، کوبا، ژاپن، آمریکا و مجارستان میباشند که در مجموع بیش از ۳ میلیون تن از تولید زئولیت دنیا را به خود اختصاص میدهند. در ایران نیز ذخایر زئولیت در مناطقی نظیر میانه، طالقان، جنوب شرق سمنان، رودهن، راین کرمان و برخی دیگر مناطق پراکنده شده است.

زئولیتها با داشتن ظرفیتهای فوق العاده در جذب آب و برخی عناصر غذایی مورد نیاز گیاهان بخوبی قادر است ضمن تأمین آب مورد نیاز، از هدر روی عناصر غذایی و کودها جلوگیری نماید.

زئولیت هاهمچنین در جذب و حذف آلایندههای محیط زیست از جمله فلزات سنگین و مضر از آبهای آلوده و فاضلابهای شهری و صنعتی مورد استفاد ه قرارمی گیرند.

فاضلابها ممکن است حاوی کاتیونهای عناصر سنگین مانند: روی-کادمیوم-مس-آهن-جیوه وآنیونهای مضر چون سیانیدها باشند که میتوانند موجب زیانهای اکولوژیکی و زیست محیطی فراوانی گردند و زئولیت ها نقش اساسی در پالایش این کاتیونها و آنیونها دارند.

معروفترین زئولیت های طبیعی به همراه فرمول شیمیایی، سال کشف وکاربردشان آمده است.

نام کانی زئولیت سال کشف فرمول شیمیایی کاربرد

ناترولیت Na2Al2Si3O10.2H2O ۱۷۵۸ جذب هیدروکربنها

تامسونیت NaCl2Al5H20.6H2O ۱۸۰۱ جذب هیدروکربنها

فیلیپسیت K2,Na2,Ca)(Al2Si6)O16.6H2O ۱۸۲۴ بازیافت

استیلبیت Na2,Ca)(Al2Si7)O18.7H2O ۱۷۵۶ جذب فلزات سنگین

شابازیت Na2,Ca)(Al2Si4)O12.6H2O ۱۷۷۲ جذب جیوه و نقره- جدا نمودن ترکیب الکلها

لامونتیت Ca (Al2Si4)O12.4H2O ۱۷۸۵ جذب پارافین و الکل

موردنیت K2,Na2,Ca)(Al2Si10)O24.7H2O ۱۸۶۴ تغلیظ لیتیم

کلینوپتیلولیت Na6 [(AlO2)6(SiO2)3O].24H2O ۱۸۹۰ اصلاح خاکهای آلوده- جذب نیتروژن

خواص عمومی زئولیت ها

ازجمله خواص منحصر به فرد زئولیتها میتوان به موارد زیر اشاره نمود (گوتاردی و گالی،۱۹۸۵):

الف) تبادل کاتیونی

این خاصیت به یونهای با اتصال ضعیف در زئولیت مربوط است که به آسانی با یونهای دیگر جابجا میشوند. زئولیت های مختلف ازنظر تبادل کاتیونی برای کاتیونهای مختلف ترتیب مشخصی دارند. در کلینوپتیولیت، جانشینی از Cs به سوی Mg کاهش مییابد:

Cs>Rb>K>NH4>Ba>Sr>Na>Ca>Fe>Al>Mg>Li

در شابازیت، جانشینی از K به سوی Ca کاهش مییابد:

Ti>Cs>K>Ag>Rb>NH4>Pb>Na=Ba>Sr>Ca>Li

زئولیت برای جداسازی یونهای منیزیم و کلسیم در پاک کنندهها، کود و خاک، غذای حیوانات و نیز برای جداسازی نیتروژن به صورت آمونیاک و فلزات سنگین ) گیونی و همکاران ۲۰۰۷(در کشاورزی آبی،غذای حیوانات خانگی ) مومپتون و فیشمن،۱۹۷۷(فاضلاب کشاورزی و جداسازی NH3،H2S،SO2،CO2

از فضولات جانوری) لو و لیندزی ۲۰۰۶(گازهای زائد، گازطبیعی شور و آلوده به کار میرود.

ب) فیلتر (غربال) مولکولی

چنانچه زئولیتها در دمای ۳۵۰ تا ۴۰۰ درجه سانتیگراد برای چند ساعت حرارت داده شوند، آب موجود در مجاری و فضای کانال مانند آنها آزاد میشود و زئولیتهای بی آب بدست میآیند. قطر فضاهای کانال مانند، مشخص و تابع ترکیب شیمیایی، زئولیتها است. قطر این فضاها در زئولیت های پتاسیمدار، سدیم دار و کلسیم دار به ترتیب ۴،۳ و ۵ آنگستروم است. موادی که ابعاد مولکولی آنها کمتر از قطر فضای زئولیت باشد، جذب میشوند و آنهایی که بزرگتر هستند، دفع خواهند شد.

بااستفاده از زئولیتها میتوان مواد هیدروکربوری را از یکدیگر جدا کرد. قابلیت جذ ب سطحی بعضی از زئولیت ها تا ۳۰ درصد وزن آنها است. جانشینی کلسیم به جای سدیم به میزان ۳۰ درصد قطر کانالهای زئولیت را افزایش میدهد و جانشینی پتاسیم به جای سدیم موجب کاهش قطر کانال میشود. زئولیتها میتوانند مواد سمی یا مواد با فعل و انفعال زیاد را در خود جذب کنند و به این ترتیب استفاده از مواد سمی جذب شده امکان پذیرگشته است. از زئولیتها در پلیمریزه کردن پلیمرها ولاستیکها و همچنین در چاپهای رنگی استفاده میشود.

ج ) جذب و دفع

کانالهای زئولیت پس از تخلیه آب، برای جذب سایر مولکولهای کوچک آماده میشوند. این مولکولهای کوچک، بی آنکه راهی برای مولکولهای بزرگتر وجود داشته باشد، به سوی داخل جذب میشوند. در روند رقابت در جذب مولکولها، مولکولهای پلاریزه که نتیجه فعل و انفعالات الکترواستاتیک، پر شدن چارچوب و یونهای شناور است، بر سایر مولکولها ترجیح داده میشود. اندازه حفرههای مؤثر توسط ابعاد شبکه کنترل میشود. یک زئولیت ممکن است توسط تبادل یونی و نوع جذب تغییر کند. ظرفیت جذب و همچنین ثبات زئولیت، با استخراج یون آلومینیوم از چارچوب آن افزایش مییابد.

یون آلومینیوم خارج شده از این چارچوب جای خود را به یونهای هیدروژن میدهد. در نتیجه، ساختمان بدست آمده شبیه ۴ (oH) جایگزین شده برای sio4 است که در هیدروگارنت شناخته شده است.

یونهای جذب شده را میتوان با افزایش فشار یا حرارت بیرون کرد یا یونهای دیگر را جانشین آن کرد یا به آن افزود تا جایی که در اثر حرارت، تخریبی در این فعل وانفعال بوجود نیاید.

د) جذب آب و برخی ترکیبات آلی

قدرت جذب آب زئولیت و از دست دادن آن بدون تخریب ماتریکس میتواند سطح رطوبت را در مناطق کم رطوبت کنترل کند. با تغییر در مقدار رطوبت خاک انرژی گرمایی توده خاک نیز به مقدار قابل ملاحظهای تغییر میکند. بنابراین نوسانات درجه حرارت در خاکهای مرطوب به مراتب کمتر از خاکهای خشک است. زئولیتها همچنین قادرند حمل کننده بسیاری ازحشره کشها، آفتکشها و قارچ کشها باشند) تایلر و کریستالوگر،۱۹۳۰).

و) جذب انتخابی

جذب و جانشینی یونی در زئولیتها انتخابی است. زئولیتها مولکولهایی را که دارای گشتاور قطبی دائمی باشند، در بیشترموارد جذب میکنند. شعاع و شکل هندسی مولکول و فضاهای خالی موجود در زئولیتها از عاملهای مهم در جذب وجانشینی به شمار میآیند.

زئولیتهای سدیم دار میتوانند H2o،Co2،So2 و هیدروکربنهایی را که دست کم دواتم کربن داشته باشند، جذب کنند همچنین زئولیتهای کلسیم دار میتوانند پارافین و الکل را جذب کنند.

در ایران علی رغم وجود منابع و ذخایر عظیم این ماده معدنی، تاکنون کارهای علمی و تحقیقاتی قابل توجهی در جهت بررسی امکان استفاده از آنها در زمینههای مختلف فوق الذکر به عمل نیامده است.

در این مقاله سعی شده است تعدادی از کارهای انجام شده بر روی زئولیتهای طبیعی و مصنوعی، در زمینه استفاده از آنها در جذب و حذف کاتیونهای سنگین ومضر از فاضلابهای شهری و صنعتی درکشورهای مختلف مورد بحث قرار گیرد.

کاربرد زئولیتها درکشاورزی

بطور کلی سه عامل ساختمان شیمیایی، فراوانی و قابلیت دسترسی و نیز ارزش اقتصادی، زمینهز های کاربردی فراوانی را برای زئولیتها فراهم آورده است. با وجود فراوانی و وفور زئولیت طبیعی، در بسیاری از موارد نمیتوان با زیولیتهای مصنوعی رقابت نماید و هنور بازار عمده مصرف در انحصار زئولیتهای مصنوعی با قیمت تقریبی هر کیلوگرم ۵۰۰۰۰ ریال است. (گنجی، خرمدل،۱۳۸۷)

یکی از مصارف مهم زئولیتها در کشاورزی است؛ برخی از زئولیتها پس از انجام تبادل یونی با کاتیونهای مغذی و اساسی مورد نیاز گیاهان مانند پتاسیم و آمونیم میتوانند به عنوان حاصلخیز کنندههای یونی به خاک افزوده شوند. یونهای مغذی موجود به تدریج از درون فاز زئولیت رها میشوند و در دسترس گیاهان قرار میگیرند. افزون بر یونهای مغذی اصلی از این راه میتوان یونهای مورد نیاز گیاهان نظیر آهن، مس، منگنز و روی را نیز در دسترس گیاهان گذاشت.

بکارگیری زئولیتهای ناخالص به جهت کاهش هزینه و قیمت امکان پذیر است. زئولیتها همچنین میتوانند به عنوان رقیق کننده به کودهااضافه شده و در بهبود شرایط فیزیکی و نگهداری رطوبت خاک مؤثر واقع شوند.

زئولیتها از راه واکنشهای تبادل یونی ویا از شیوههای ترکیبی واکنشهای تبادل یونی و واکنشهای انحلال کانیها، مواد حاصلخیز کننده را به کندی و به تدریج دردسترس گیاهان میگذارند. زئولیتی مانند کلینوپتیلولیت میتواند به عنوان مادهای برای رها سازی آهسته مواد عمل کند تا میزان عرضه در کودهای پرفشار آمونیکی را کاهش دهد، چرا که عرضه زیاد این کودها میتواند برای محصولات کشاورزی سمی بوده و ریشه آنها را بسوزاند. از طرف دیگر هدر رفتن آن را در اثر زهکشی آب باران کم میکند از راه تبادل کلینوپتیلولیت اشباع ازپتاسیم، میتوان پتاسیم و به کمک کلینوپتیلولیت اشباع از NH4، نیتروژن را در دسترس گیاهان گذاشت.

به تازگی، مشخص شده است که مخلوط کلینوپتیلولیت اشباع از NH4؛ با سنگ فسفاته (آپاتیت) به طور همزمان و به صورت تدریجی N و P راآزاد میسازد و به خاک اضافه میکند. توانایی جذب آب توسط زئولیت جالب و مهیج است. زئولیتها تا ۷۰ درصد وزنی خودشان آب جذب میکنند و بدون اینکه وضعیت خاک بهم بخورد یا غرقات شود، رطوبت خاک را حفظ میکنند.

برای کشت و پرورش گیاهان ۲۵% زئولیت به خاک کشاورزی اضافه میشود. بدین منظورتقریباً ۵/۱ سانتیمتر زئولیت بر روی خاک پاشیده میشود و با شنکش یا کج بیل و یا هر وسیله دیگری آن را با خاک مخلوط میکنند.

در تجاربی دیگر مشخص شده است که افزودن ۱۰ درصد زئولیت به خاک کشاورزی، به حاصلخیزی خاک، تهویه و جذب آب در خاک منجر میشود. این امر سبزی پایدار، سلامتی و استحکام گیاهان را به دنبال خواهد داشت. هزینهای که برای اضافه کردن زئولیت به خاک صرف میشود با افزایش محصول گیاهان جبران خواهد شد.

چنانچه کودهای شیمیایی یا مواد حاصلخیز کننده به نسبت ۵۰ با زئولیت مخلوط شده و به وسیله کودپاش در زمینهای کشاورزی پراکنده شوند، به بهبود تهویه هوای خاک و حاصلخیزی خاک کمکی شایان توجه میشود زیرا زئولیتها مواد حاصلخیزکننده حل شده در آب را در ساختار غربالی خود جای میدهند و از بیرون رفتن آن از خاک جلوگیری میکنند ومجدداً به تدریج در دسترس خاک میگذارند.

زئوپونیکس به تازگی به عنوان فرآیندی مهم در علم تولید غلات، مدیریت خاک و پرورش گلها مورد توجه قرار گرفته است. این اصطلاح برای توصیف کشت گیاهان در خاک مصنوعی دربردارنده زئولیت، ورمیکولیت و تورب (زغال سنگ نارس) استفاده میشود.

کاربرد زئولیتها در تصفیه آب

یکی دیگر از مصارف زئولیتها، کاهش سختی آبهای آشامیدنی و صنعتی است. یکی از روشهای کاستن درجه سختی آب، عوض کردن یونها و متداولترین آن روش پرموتیت است که در آن آب سخت را از صافیهای سربسته تحت فشار میگذرانند. در این صافیها، ذرات رزین از سیلیکات آلومینیم آبدار یعنی زئولیت بصورت طبیعی خود و یا به صورت مصنوعی (پرموتیت) تشکیل میشوند.

بسته به درجه سختی آبی که تصفیه میشود، زئولیتها پس از مدتی خاصیت خود را از دست میدهند. در این صورت بایستی برای ادامه کار مطابق روابط زیر:

Na2(Zeolite) + CaCl2 = Ca(Zeolite) + 2NaCl

Mg (Zeolite) + 2 NaCl = Na2 (Zeolite) + MgCl2

با جریان آب نمک غلیظ، سیلیکات کلسیم و منیزیم بدست آمده در صافی را دوباره به زئولیت کارآمد و احیاء شده تبدیل کرد. از این گونه صافیها اکنون در تصفیه خانه آب آشامیدنی شهر کرمان استفاده میشود. به جای پرموتیت میتوان از ترکیبات دیگر نظیر وفاتیت (Wofatite) و لواتیت (Lewatite) ا ستفاده کرد.

کاربرد زئولیت ها در تصفیه فاضلاب

استفاده از زئولیت در یک روش پیشرفته تصفیه فاضلابها با نام اختصاری RIM-NUT گزارش شده است. در این روش که برای تصفیه فاضلابهای شهری و صنعتی، دربردارنده عواملی زیان بخش مانند یونهای فسفات و آمونیم، از دو ستون کلینوپتیلولیت (Cl-C2) و دو ستون دربردارنده کاستل (A510 Kastel) A 510 که رزین مبادله کننده یونی است، استفاده میشود. (اعظم،۱۳۸۲)

در روش RIM-NUT به محلول بدست آمده از بازیافت ستونهای تبادل یونی، ترکیبات Na2CO3, H3PO4

MgCl2.6H2O, NaOH میافزایند، در نتیجه MgNH4.6H2O ته نشین میشود. این ماده به عنوان یک حاصلخیز کننده خاک با کیفیت بالا بکار گرفته میشود. میزان حذف و جذب NH4+بالاتر از ۸۰ درصد و میزان آن در خروجی سیستم کمتر از ۱۵ میلی گرم بر لیتر و برابر با استاندارد جهانی برای فاضلابها است.

افزون بر آلودگی آبهای صنعتی بخشی زیاد از آبها در آمریکا با نیتروژن حاصل از تراوش فضولات حیوانات علفخوارجویبارهای آلوده ناشی از فرآیند تغذیه گیاهان، آلوده میشود. در آمریکا سالانه چندین میلیون تن از فضولات حیوانی تولید میشود که تجزیه آنها مشکلی بزرگ به شمار میآید. این معضل در مکانهای نزدیک به مراکز شهری، بسیار حاد است که باید از دیدگاه آلودگی آب و هوا تحت کنترل درآیند. کلینوپتیلولیت در این موارد نقشی سودمند و دوگانه را بازی میکند.

این زئولیت نه تنها بخش بزرگ نیتروژن آمونیاکی را از آبهای آلوده بیرون میکشد بلکه هالههای آمونیاکی را که حاصل تجزیه فضولات حیوانی هستند و تا کیلومترها از محل اولیه خود دور شدهاند، کاهش میدهد. زئولیتهای سدیم دار میتوانند,So2، CO2, H2O و هیدروکربنهایی را که دست کم دواتم کربن داشته باشند، جذب کنند. زئولیتهای کلسیم دار میتوانند پارافین و الکل را جذب کنند.

زئولیتها ترکیباتی عمدتاً طبیعی، ارزان و در دسترس برای استفادههای مختلف بشمار میآیند. ویژگیهایی نظیر قدرت جذب و دفع یونی و نیز قابلیت جذب آب باعث شده است تا این کانیها بطور فز آیندهای در کشاورزی و تصفیه آب وفاضلاب کاربرد جدیتری پیدا نماید. اصلاح خواص فیزیکی خاکها نظیر ذخیره کافی رطوبت و نیز خواص شیمیایی آنها مانند تغییر در ظرفیت تبادل یونی خاک مصارف زئولیت ها را در کشاورزی و افزایش راندمان استفاده از کودهای شیمیاییافزایش داده است.

از سوی دیگر ظرفیت زیاد ز ئولیتها در جذب آلایندههای کاتیونی زمینه استفاده از آنها را در فر آیندهای تصفیه آب و فاضلاب گسترش داده است. با توجه به نتایج حاصل، استفاده از کلینوپتیلولیت در فر آیند تصفیه آبها اعم از فاضلابهای صنعتی، شهری و نیز در تصفیه آب شرب و نیز زمینههای مختلف کشاورزی و دامپروری توصیه میشود. ارزان بودن، بی خطر بودن برای خاک و محیط زیست و راندمان بالا در حذف آلایندهها میتواند از جمله موارد با اهمیت در انتخاب این کانی طبیعی بعنوان اصلاح کننده خاک و نیز تصفیه کننده آبهای آلوده و فاضلابها در ایران به شمار آید.